Uncategorised

Spitzen Sie die Ohren und seien Sie gespannt: Der REFA-Podcast versorgt Sie mit Inspirationen und aktuellem Know-how rund um Weiterbildungsthemen wie Führung und Kommunikation, Lean Management, Arbeitsorganisation oder Industrie 4.0. Auch Tipps und Erfahrungsberichte unserer Trainer sowie Neuigkeiten und Projekte von und mit REFA kommen nicht zu kurz. Das Ganze haben wir in einem kompakten zeitlichen Format für Sie aufbereitet. Hören Sie doch einfach mal in unseren Podcast rein – unabhängig von Zeit und Ort, egal ob am heimischen PC oder mit dem MP3-Player in Bus und Bahn auf dem Weg zur Arbeit oder abends beim Joggen im Park.

Ihnen gefällt, was Sie hören? Sie möchten keinen Beitrag verpassen? Dann abonnieren Sie den REFA-Podcast über einen Kanal Ihrer Wahl!

REFA-Podcast: Mit schwierigen Menschen am Arbeitsplatz umgehen

Fast jeder von uns hat sie und die Zusammenarbeit mit ihnen kann ziemlich anstrengend sein: schwierige Mitarbeiter. Ob ständig am Nörgeln, Besserwisserei oder egoistisches Verhalten – in manchen Situationen weiß man sich kaum zu helfen. Oder doch? Hören Sie selbst!

Sprecher: Anke von Skerst

Fast jeder von uns hat sie und die Zusammenarbeit mit ihnen kann ziemlich anstrengend sein: schwierige Mitarbeiter. Ob ständig am Nörgeln, Besserwisserei oder egoistisches Verhalten – in manchen Situationen weiß man sich kaum zu helfen. Oder doch? REFA-Trainerin Anke von Skerst weiß, welche Ursachen manche Verhaltensweisen haben und wie sie sich interpretieren lassen. Hören Sie selbst!

Sprecher: Anke von Skerst

Projektzeitraum: März 2015 – März 2016

Kunde: Fertigung von elektronischen Komponenten, NRW

Beteiligte Berater: 1

Ausgangssituation und Projektziel

Ein mittelständisches Unternehmen aus der Fertigungsindustrie war mit seinen nicht definierten Abläufen unzufrieden, die zu Lieferverzögerungen und damit zu Unmut auf Seiten der Kunden, aber auch der Belegschaft führten. Um hier eine deutliche Verbesserung im Sinne von nachhaltigen, schlanken und kundenorientierten Prozessen zu erreichen, suchte das Unternehmen die Unterstützung durch unsere Lean-Beratung.

Zunächst wurde von der Geschäftsleitung in einem vom Lean-Berater moderierten Strategie-Workshop das Projektziel festgelegt, nämlich eine Reduzierung der Durchlaufzeiten und damit eine Erhöhung der Liefertreue. Hierfür sollten in einem Wertstrom-Workshop mögliche Verbesserungspotenziale aufgedeckt und konkrete Maßnahmen zu deren Erschließung erarbeitet werden.

Vorgehensweise

Da das Unternehmen mit einer hohen Variantenvielfalt konfrontiert ist, wurde zunächst die Produktfamilie mit dem größten Umsatz und auch den größten Lieferschwierigkeiten identifiziert. Im Anschluss wurde ein Workshop-Team gebildet. Dieses sollte verstärkt die Kundensicht annehmen und so zwischen den wertschöpfenden Tätigkeiten (also all das, wofür der Kunde gerne bezahlt) und den Verschwendungen (also all das, was der Kunde nicht bezahlen möchte) differenzieren.

Mit dem Blick durch diese „Kundenbrille“ wurden anschließend gemeinsam folgende Schritte durchgeführt und diskutiert:

- Ist-Analyse des Wertstroms;

- Erarbeitung des Soll-Zustandes;

- Aufstellung eines Maßnahmenplanes;

- Abschätzung der Potenziale und Aufwände für die Umsetzung.

Grundlage für die Umsetzung der festgelegten Maßnahmen war ein anschließend durchgeführtes Führungskräftetraining, um so alle Abteilungsleiter auf den gleichen Wissenstand zu bringen, die Vorgehensweise festzulegen und zu verabschieden.

Projektergebnisse

Schon in den ersten zwölf Monaten konnten die Liefertreue signifikant verbessert, die Durchlaufzeiten reduziert und im Montagebereich die Produktivität um 30 bis 50 Prozent erhöht werden.

Die konkreten Ergebnisse:

- Bestandsreduzierung 60 - 85 %

- Durchlaufzeitreduzierung: 65 %

- Produktivität: 30 %

- Flächenreduzierung: 30 - 50 %

Projektzeitraum: Januar 2017 – September 2018

Kunde: Fertigung von Komponenten für den Maschinenbau, Niedersachsen

Beteiligte Berater: 1

Ausgangssituation und Projektziel

Ein Zuliefererunternehmen für den Maschinenbau, in dem vorrangig Sonder- bzw. Einzelfertigungen betrieben werden, sah sich jahrzehntelang mit einem enormen administrativen Aufwand konfrontiert. Innerhalb der produktionsunterstützenden Tätigkeiten ergaben sich lange Durchlaufzeiten und eine geringe Liefertermintreue von etwa 65 %. Hinzu kam, dass durch zahlreiche Schnittstellen wichtige Informationen meist nur schwer zu ermitteln waren. Daher beschloss das Unternehmen, seine administrativen Prozesse mit Hilfe unserer Lean-Beratung analysieren und optimieren zu lassen.

Vorgehensweise

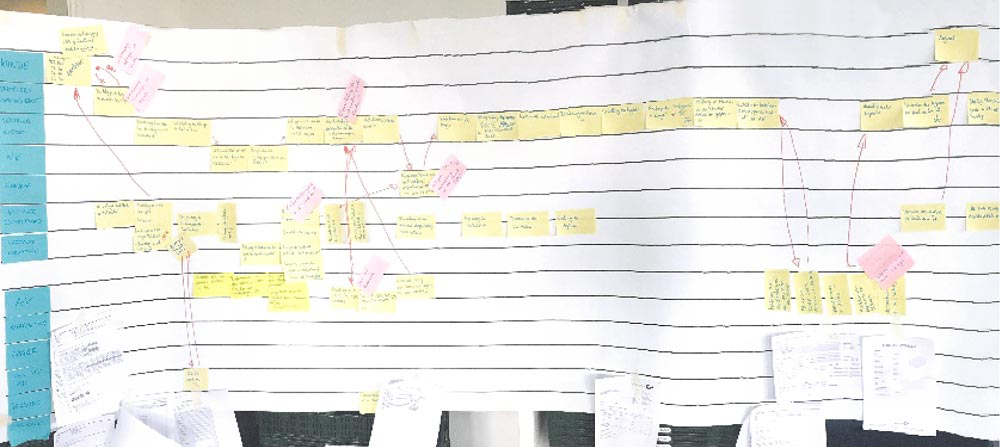

Im ersten Schritt wurde eine Projektgruppe mit Teilnehmern aus relevanten Bereichen, wie z.B. Arbeitsvorbereitung, Vertrieb, Einkauf, Konstruktion und Buchhaltung gebildet. Danach wurde die Ist-Situation aufgenommen und analysiert, indem der gesamte administrative Prozess mit all seinen einzelnen Prozessschritten hinterfragt und entweder als „wertschöpfend“ oder „nicht wertschöpfend“ gekennzeichnet wurde. Bei dieser umfangreichen Analyse, die mehr als 100 Prozessschritte beinhaltete, wurde deutlich, dass zum einen zahlreiche Schnittstellen den Informationsfluss behinderten, zum andern aufgrund von unpassender Arbeitsverteilung ein Engpass entstand, der die Durchlaufzeit maßgeblich negativ beeinflusste. Auf dieser Grundlage konnten dann der Tätigkeitenablauf sowie die Arbeitsverteilung angepasst werden. Zahlreiche „nicht wertschöpfende“ Tätigkeiten wurden eliminiert.

Projektergebnisse

Die Neugestaltung und Standardisierung der Abläufe sowie die Schnittstellenreduzierung führten zu einer Verringerung der Durchlaufzeit um 40 %. Auch der Informationsfluss gestaltet sich nun wesentlich effizienter und die Arbeitsbelastung der Mitarbeiter konnte deutlich reduziert werden. Zusätzlich konnte die Liefertermintreue um ca. 20 % erhöht werden.

Projektzeitraum: Mai 2016 – Februar 2017

Kunde: Fertigung von elektronischen Komponenten, Schweiz

Beteiligte Berater: 2

Ausgangssituation und Projektziel

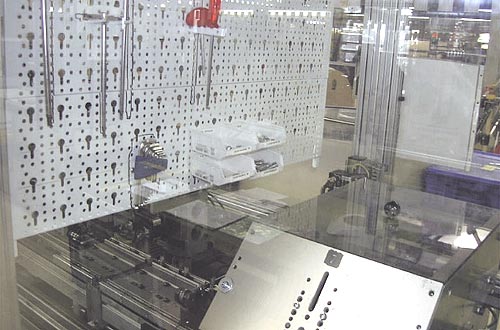

Ein Unternehmen, das mit mehreren Anlagen und Maschinen elektronische Komponenten fertigt, stand aufgrund der nicht ausreichenden Anlagenkapazität vor der Entscheidung, eine neue Produktionsanlage zu kaufen. Zur gleichen Zeit wurden Mitarbeiter des Unternehmens durch eine externe Lean-Beratung dahingehend geschult, die Gesamtanlageneffektivität zu ermitteln. Erst das Zusammenspiel der Lean-Beratung mit der Mitarbeiterschulung brachte ein für das Unternehmen befriedigendes Ergebnis.

Vorgehensweise

Zur Messung der Gesamtanlageneffektivität (Englisch: Overall Equipment Effectiveness, OEE) und um bei den Mitarbeitern wichtige „Aha-Effekte“ zu erzeugen, wurde zügig ein OEE-Messgerät an einer Anlage installiert und die Mitarbeiter in der einfachen Bedienung mittels Touchscreen geschult. Der errechnete Nutzwert der Anlage lag bei 80 %. Da der Wert bis zu diesem Zeitpunkt allerdings unbekannt war, konnte bei der Kapazitätsplanung auch keine mögliche Erhöhung der Maschinenauslastung berücksichtigt werden.

Nach etwa vier Wochen wurde ein Workshop durchgeführt, um mit den Mitarbeitern auf Basis der ermittelten OEE-Messwerte das Thema zu diskutieren. Das Ergebnis der ersten vier Messwochen war erschreckend, denn die OEE lag bei nur knapp 50 %. Das bedeutete: Die Anlage produzierte bislang nur zu 50 % der Betriebszeit Produkte, die dem Kunden verkauft werden konnten. Zweifel am Ergebnis der Messung kam in der Workshop-Runde auf.

Daher wurde in einem nächsten Schritt mit Hilfe des OEE-Messgerätes eine Pareto-Auswertung durchgeführt, die die Verlustzeiten aufführte: 30 % Rüstzeiten, 15 % Störungen, 5 % Pausenzeiten und sonstige Verluste waren das Ergebnis. Aufgrund der Planung und der Vor-Ort-Beobachtung eines Rüstablaufes wurde im Workshop die Glaubhaftigkeit der Messwerte letztendlich bestätigt.

Projektergebnisse

Aus Sicht des Lean-Beraters wäre die reine OEE-Messung jedoch nicht zielführend gewesen, denn unabdingbar gehört die Verbesserung dieser Werte dazu. Erst nachdem Rüstworkshops und Workshops zur Störungsreduzierung durch geänderte Abläufe und Pausenzeiten durchgeführt wurden, konnte die OEE auf knapp 80 % gesteigert werden. Auf die geplante Investition für eine neue Anlage konnte daher verzichtet werden. Die konkreten Ergebnisse:

- Reduzierung der Rüstzeiten um 78 %

- Reduzierung des Bestandes um 50 %

Erhöhung der OEE um 30 %

Nicht nur wir sind von unserer methodischen Kompetenz, der Expertise unserer Lean-Berater und der Qualität unserer Beratungsleistung überzeugt. Auch zahlreiche Unternehmen sind der Meinung, durch unsere umfassende und pragmatische Lean-Beratung, einen spürbaren Mehrwert erlangt zu haben, der zur nachhaltigen Sicherung ihres unternehmerischen Erfolgs beigetragen hat. Aber schauen Sie selbst, mit welchen Aufgaben wir betraut werden, wie wir vorgehen und welche Ergebnisse erzielt werden. Auch wenn jedes Unternehmen und jedes Projekt einzigartig ist, zeigen Ihnen die hier aufgeführten Lean-Projektbeispiele, warum sich die Zusammenarbeit mit den REFA-Lean-Beratern lohnt.

Projektbeispiel Lean Production: Wertstromanalyse bei variantenreicher Fertigung

Ein mittelständisches Unternehmen aus der Fertigungsindustrie war mit seinen nicht definierten Abläufen unzufrieden, die zu Lieferverzögerungen und damit zu Unmut in der Belegschaft führten. Um hier eine deutliche Verbesserung im Sinne von nachhaltigen, schlanken und kundenorientierten Prozessen zu erreichen, suchte das Unternehmen die Unterstützung durch unsere Lean-Beratung.

Projektbeispiel Lean Administration: Prozessanalyse mit Makigami

Ein Zuliefererunternehmen für den Maschinenbau, in dem vorrangig Sonder- bzw. Einzelfertigungen betrieben werden, sah sich jahrzehntelang mit einem enormen administrativen Aufwand konfrontiert. Innerhalb der produktionsunterstützenden Tätigkeiten ergaben sich lange Durchlaufzeiten und eine geringe Liefertermintreue von etwa 65 %. Daher beschloss das Unternehmen, seine administrativen Prozesse mit Hilfe unserer Lean-Beratung analysieren und optimieren zu lassen.

Projektbeispiel Lean Production: Erhöhung der Gesamtanlageneffektivität

Ein Unternehmen, das mit mehreren Anlagen und Maschinen elektronische Komponenten fertigt, stand aufgrund der nicht ausreichenden Anlagenkapazität vor der Entscheidung, eine neue Produktionsanlage zu kaufen. Zur gleichen Zeit wurden Mitarbeiter des Unternehmens aber durch eine externe Lean-Beratung dahingehend geschult, die Gesamtanlageneffektivität zu ermitteln. Erst das Zusammenspiel der Lean-Beratung mit der Mitarbeiterschulung brachte ein für das Unternehmen befriedigendes Ergebnis.

Kürzer werdende Produktlebenszyklen und eine steigende Produktvielfalt zwingen Unternehmen dazu, flexibel auf Kundenwünsche zu reagieren und eine hohe Produktqualität und Verfügbarkeit anzubieten. Gleichzeitig müssen sie aber auch wirtschaftlich agieren, um am Markt bestehen zu können. Dafür ist es notwendig, dass Prozesse schnell und flexibel angepasst werden können und optimal funktionieren. Der Einsatz von Lean Production unterstützt Unternehmen auf ihrem Weg zur ressourceneffizienten Fertigung, denn der Ansatz zielt auf die gesamte industrielle Wertschöpfungskette ab.

Dabei ist es unabdingbar, dass alle am Prozess Beteiligten den Lean-Gedanken verinnerlichen und sich aus Überzeugung für hohe Qualität, niedrige Bestände, kurze Wege, Durchlauf- und Rüstzeiten einsetzen. Die permanente Suche nach Verbesserungen ist eine Geisteshaltung. Material und Informationen müssen im Fluss bleiben, um schlank, flexibel und agil den kundenorientierten Markt bedienen zu können.

Lean-Beratung von REFA – Ihr Kompass für schlanke, agile und profitable Prozesse

Für eine erfolgreiche Umsetzung der Lean Production sollten Verbesserungen in kleinen Schritten angestrebt und Lean-Methoden nacheinander eingesetzt werden. Neben der Konzeptumsetzung gilt es, die Prozesse zu synchronisieren und standardisieren. Die Lean-Berater von REFA begleiten Sie bei der Einführung und Implementierung von Lean Production mit ihrer systematischen Vorgehensweise. Geschult und erfahren in der Anwendung von sind sie die idealen Begleiter auf Ihrem Weg zu schlanken, agilen und profitablen Prozessen.

Bei der gründlichen Analyse der Ist-Situation lassen sich Engpässe und Schwachstellen an Arbeitsplätzen, Anlagenkonfigurationen, im Materialfluss oder bei der Auftragssteuerung identifizieren. Die Bewertung der Ist-Situation liefert in der Regel erste Ansätze für Verbesserungen. Um diese Potenziale zu erschließen, müssen alle Beteiligten eingebunden werden – vom Top-Management bis zum Mitarbeiter vor Ort.

Unsere verstehen es, die Verbesserungspotenziale überzeugend aufzuzeigen, damit die richtigen Entscheidungen durch die Verantwortlichen getroffen werden können. Bei der Umsetzung, Korrektur und Kontrolle der Maßnahmen leisten sie mit Coaching und Training wirkungsvolle Unterstützung für eine Beschleunigung auf dem Weg zum schlanken Produktionsbetrieb. Entfesseln Sie das volle Potenzial Ihrer Produktion mit unserer Lean-Beratung!

In produzierenden Bereichen werden teilweise bereits seit Jahrzehnten Optimierungsmaßnahmen im Sinne des Lean Managements vorangetrieben. Lean Production sorgt für eine fortwährende und differenzierte Optimierung der Wertschöpfung. In den administrativen und indirekten Bereichen hingegen schlummert nach wie vor großes Potenzial: Die Arbeitsproduktivität liegt hier häufig bei unter 50 % – und zwar sowohl bei produzierenden Unternehmen als auch bei reinen Dienstleistungsunternehmen und in der öffentlichen Verwaltung.

Lean Administration nimmt sich dieser Problematik an. Ähnlich wie bei der Lean Production geht es darum, Verschwendung zu eliminieren, Prozesse zu verbessern und die Qualität der Arbeit zu steigern. Möglichst jede Aktivität in den administrativen Bereichen soll zur Wertschöpfung beitragen. Unnötige Abläufe und Tätigkeiten, die keine Werte schaffen und somit als Verschwendung zu betrachten sind, sollen eliminiert werden.

Lean Administration – weit mehr als aufgeräumte Schreibtische

Dabei bringt Lean Administration weit mehr als nur aufgeräumte Schreibtische hervor. Kennzeichen einer wertstromorientierten Organisation sind vielmehr flexible Abläufe mit möglichst kurzen Durchlaufzeiten sowie definierten Schnittstellen. Dies führt zu mehr Verlässlichkeit und damit zu höherer Termintreue für die Kunden. Die schnelle Bearbeitungs- und Durchlaufzeit bei geringeren Kosten und fehlerfreien Ergebnissen führt dazu, dass die Kunden die Qualitätssteigerung wahrnehmen, was sich positiv auf die Kundenbindung und somit auf die Wettbewerbsfähigkeit auswirkt.

Unsere Lean-Experten kennen die neuralgischen Punkte in den administrativen Abläufen. Sie wissen, welche Methoden einzusetzen sind, um die Potenziale für die Steigerung der Wertschöpfung zu identifizieren, zu bewerten und zu erschließen. Treten Sie mit uns in den Dialog und lassen Sie uns gemeinsam prüfen, wie Sie mit Lean Administration künftig noch besser auf sich ändernde Marktbedingungen und Kundenanforderungen reagieren können.